3D打印设备行业报告(44页)

日期:2024-07-24 10:19 来源: 作者:

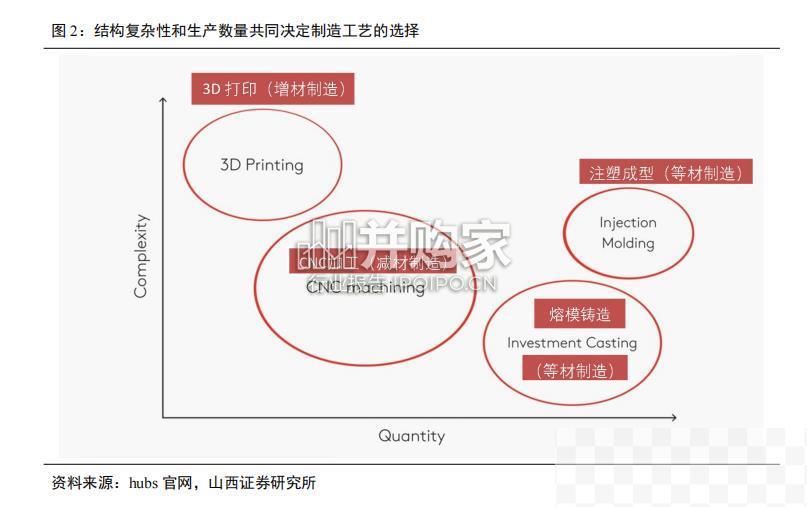

ug环球会员注册3D 打印 vsCNC 加工:消费级原型件使用 3D 打印具备成本优势,工业级组件需考虑结构 复杂性和材料稀缺性。消费电子产品在开始规模量产前,通常会为其塑料外壳制作一个快速原 型件,为了加快开发时间,原型件具有交期短、成本低的需求。在不考虑尺寸精度的情况下, FDM 桌面 3D 打印符合原型件基本要求;如果对原型件有较高的精度需求,CNC 加工和 SLS 工艺需要更高的成本和更长的交期。金属支架和机构件需要更好的材料性能和尺寸精度,故整 体成本相对较高。当组件结构简单时,CNC 加工在精度、成本和机械性能方面均为优选;但 实际应用中,如果遇到极端复杂结构的制造或不常见的材料时,金属 3D 打印也可以提供更高 的设计自由度和材料利用率。3D 打印 vs 注塑成型:降低制造成本是增材制造技术实现规模化应用的关键要素。增材制 造技术受制于加工方式,工业级增材制造设备和使用材料的高昂价格,在涉及到规模化生产时, 零部件的制造成本较高,仍需依靠传统的铸造、锻造、机加等工艺。3D 打印与注塑成型都是 生产精密终端零部件的优秀制造方式,两种工艺各自具有独特的优势,最佳选择取决于对成本 与产量的综合考虑。在模具制造的单位成本方面,注塑成型的单位成本随着数量的增加快速下 降,而 3D 打印的单位成本整体波动较小。除了链轮模具,像运动相机手柄、遥控器、汽车把 手和工艺品这类结构较为复杂的模具产品,选择注塑成型和 3D 打印的单位成本在 400-500 件 时基本一致,在 500-1000 件的批量生产时,注塑成型工艺更具成本优势。